Poziomowanie łóżka i wysokość dyszy

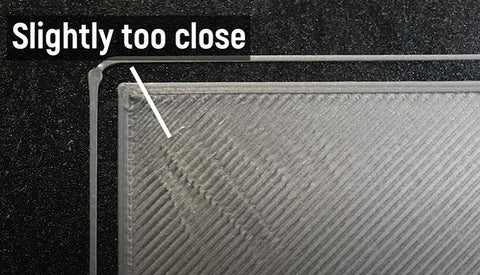

Przede wszystkim musimy upewnić się, że pierwsza warstwa prawidłowo opada. Dysza nie jest ani za blisko, ani za daleko. Ponieważ jeśli będzie za blisko, pierwsze warstwy będą się zgniatać. A w przypadku drukowania części zawierających wiele ruchomych części wszystko będzie zespawane.

Aby uzyskać dobrą pierwszą warstwę, należy użyć szczelinomierza/szczelinomierza o grubości 0,2 mm. Rozgrzej drukarkę do temperatury roboczej i ustaw stół roboczy, a następnie przesuń oś Z w górę o 0,2 mm, a następnie użyję szczelinomierza, aby upewnić się, że dysza wyczyści ją we wszystkich punktach ręcznie wypoziomowanego stołu.

Następnie możesz to sprawdzić za pomocą dużego druku, aby zobaczyć, jak układa się pierwsza warstwa.

Kiedy warstwy wyglądają na nieco żylaste, niezbyt dobrze połączone ze sobą, a czasem nawet jakby poruszające się, ma to miejsce wtedy, gdy dysza znajduje się zbyt daleko od podgrzewanego stołu.

Jeśli jest zbyt blisko, możesz wbić się w powierzchnię druku i uszkodzić dyszę lub powierzchnię druku. Dysza może wycisnąć materiał z drogi, ponieważ nie ma wystarczająco dużo miejsca na prawidłowe wytłaczanie.

Jeśli będziesz kontynuować drukowanie przy pierwszym ułożeniu w ten sposób, najprawdopodobniej dostaniesz stopę słonia w miejscu, w którym za bardzo wystaje, wybrzusza się, a następnie wraca.

Kalibracja eStep drukarki 3D

Kiedy już będziesz mieć pewność, że uzyskałeś świetną pierwszą warstwę, musisz zacząć martwić się o rzeczywistą dokładność drukarki. Drukarki 3D działają na podstawie przesłanego do nich gcode. G-kod to zasadniczo polecenie poruszania się w określonych współrzędnych, a następnie maszyna każe silnikom obrócić się o określoną wartość, a następnie, miejmy nadzieję, że określona wartość przełoży się na dokładny ruch w pożądanych wymiarach.

Silniki nazywane są silnikami krokowymi, ponieważ poruszają się krokowo. To, co musisz skalibrować, to liczba kroków na milimetr, czyli liczba kroków wykonywanych na milimetr ruchu. Można mieć nadzieję, że drukarka zostanie dostarczona w pełni skalibrowana fabrycznie. Ale czasami tak nie jest.

Kostka testowa do drukarki 3D o średnicy 20 mm

Często wydruk testowy rozpoczynamy od kostki kalibracyjnej. Kostka testowa miała mieć 20 mm w każdym wymiarze. Po wydrukowaniu weź parę suwmiarki i zmierz różne wymiary.

Jest bardzo mało prawdopodobne, że umrzesz na 20 mm. Ponieważ te maszyny wytłaczają plastik z dyszy 0,4 mm, generalnie nie będą idealne. Jeśli są bardzo błędne, na przykład Twoja kostka ma rozmiar 22 mm, 19 mm lub 18 mm lub nawet różni się w różnych wymiarach, oznacza to, że milimetrowe kroki są bardzo błędne.

Zmień ustawienia EEPROM

Co możesz zrobić, zmieniając ustawienia EEPROM z Repetier. Możesz sprawdzić, jakie są wymiary kroków na milimetr w maszynie, a następnie możesz je zmienić.

Przed kalibracją należy najpierw poznać wielkość wytłoczenia wynoszącą 100 mm

Zasadniczo musisz powiedzieć maszynie, aby przesunęła się o określoną znaną odległość, na przykład 100 mm. Musisz zaznaczyć, czym właściwie jest ruch. Następnie można użyć następującego wzoru do obliczenia nowej wartości kroków na mm:

Nowe kroki na mm =

Stare stopnie na mm

X

[odległość / odległość_faktycznie_przeniesiona]

Strojenie kroków wytłaczarki E

Warto również sprawdzić kroki na mm wytłaczarki, zwane także e-krokami. Bardziej szczegółowy tutorial na naszym blogu

Jak skalibrować wytłaczarkę drukarki 3D .

Struny — nieprawidłowe ustawienia wycofania

Następne jest sznurowanie. Sznurowanie to zmora wydruków 3D. To naprawdę rujnuje dokładność części, szczególnie jeśli masz części, które mają się razem poruszać.

Naciąganie jest spowodowane wieloma czynnikami, ale generalnie jest spowodowane nieprawidłowymi ustawieniami zwijania.

Możliwe przyczyny ciągów:

Niewystarczająca ilość wycofania

Za dużo wycofania

Z Obręcz

Włókno jest zbyt gorące

Filament wchłonął wilgoć

Włókno z tworzywa sztucznego przechodzi przez gorący koniec, topi się i wytłacza stopione tworzywo sztuczne, tworząc część. Kiedy hotend musi przemieszczać się pomiędzy punktami, nie może

po prostu przestań, bo w gorącym końcu panuje zwiększone ciśnienie. A stopiony plastik jest w cieczy, więc sam kapie.

Następnie potrzebujemy ustawień cofania, które odciągają żarnik o pewną odległość, aby zmniejszyć ciśnienie i, miejmy nadzieję, zapobiec kapaniu żarnika z gorącego końca.

Różne drukarki, różne konstrukcje wytłaczarek, różne konstrukcje dysz, różne konstrukcje gorącego końca mają różne wymagania dotyczące cofania. Wytłaczarki typu Bowden firmy Creality Ender 3, wyposażone w długą rurkę, przez którą przechodzi włókno, zazwyczaj wymagają znacznie większej siły cofania niż wytłaczarki z napędem bezpośrednim.

Możesz wydrukować ten naprawdę prosty test naciągania, którego wydruk zajmuje około 10 minut. i zacząłbym od jakiegoś ustawienia domyślnego, a następnie zobaczyłbym, jak to wygląda. To jest przykład wydruku z bardzo, bardzo złym naciągiem, podczas gdy zasadniczo tak nie jest

Należy także przemyśleć różne inne ustawienia przyciągania, takie jak prędkość wycofywania.

Prędkość wycofywania:

- Zbyt wolno nie jest skuteczne

- Zbyt duża prędkość może spowodować rozerwanie włókna

„Wycieranie / wycieranie” w Cura jest naprawdę kluczem do bardzo kapiących wytłaczarek. W pewnym sensie przestanie wytłaczać i lekko przetrze część przed przesunięciem. Bardzo pomaga skrócenie sznurka.

Zed hop, czyli podniesienie maszyny do osi z przed ruchem, zwiększa naciąganie, ale także zmniejsza ryzyko kolizji.

Zed hop ma na celu przesuwanie dyszy w górę pomiędzy punktami. Ruch wydłuża czas, w związku z czym plastik może zacząć wyciekać i powodować powstawanie sznurków.

Wreszcie jest materiał do rozważenia. Różne włókna mają różne

tendencje do sznurowania, na przykład elastyczne włókna ciągną dużo. Niektóre materiały, np. nylony, pochłaniają wilgoć, co powoduje, że podczas wytłaczania powstają pęcherze i plują. Jeśli więc nie wysuszysz ich całkowicie, wypchną one włókno w poprzek punktów. Nawet jeśli masz najlepsze ustawienia wycofania na świecie, nadal będzie ono wyglądało jak struna

Chłodzenie i zwisy

Niewystarczające chłodzenie to moja zmora w przypadku drukarek 3D. Kanały chłodzące mogą naprawdę wpływać na jakość części.

Jeśli chcesz drukować lepsze zwisy, musisz albo zmniejszyć wysokość warstwy, albo zwiększyć szerokość wytłoczenia. Zasadniczo musisz upewnić się, że w miarę przesuwania się w górę nowa warstwa przejściowa pokrywa jak największą część poprzedniej warstwy.

Zwisy często wyglądają źle, ponieważ muszą zostać szybko schłodzone, w przeciwnym razie opadną. Przynajmniej w przypadku pla chcesz, aby chłodzenie było tak mocne, jak

możliwy. Chcesz, aby uderzył w poprzednią warstwę, a następnie zestalił się na miejscu tak szybko, jak to możliwe, a w ten sposób uzyskasz najlepiej wyglądający wydruk.

Problem z kaczkami chłodzącymi w większości komercyjnych drukarek 3D polega na tym, że są one jednokierunkowe. Pochodzi z jednego kierunku, co oznacza, że w przypadku drukowania zwisów w kierunku, w którym zwrócone są kanały chłodzące, będą one schładzać się szybciej, ale

zwisy po drugiej stronie nie będą. Ponieważ jest zwrócony w złą stronę. I

otrzymasz widoczną różnicę w jakości swoich zwisów, w zależności od czego

kierunku, w którym skierowany jest kanał wentylatora.

Dlatego dookólne kanały wentylacyjne są dobre. Kanał wentylatora to nie tylko

mają nawisy, z którymi trzeba się zmagać. Mostkowanie to także efekt chłodzenia. Aby uzyskać dobre mosty, potrzebujesz naprawdę dobrego chłodzenia, ponieważ rozciągasz szczeliny za pomocą stopionego włókna.

Jeśli zauważysz, że mosty opadają i nie formują się prawidłowo. Jest to problem z chłodzeniem, który można rozwiązać poprzez modernizację lub zmianę prędkości drukowania. Wolniejsze drukowanie nie oznacza, że są lepsze. Aby je wykonać, potrzebujesz określonej prędkości. Jeśli jedziesz powoli, w rzeczywistości mają tendencję do samoczynnego opadania, nawet jeśli masz przyzwoite chłodzenie.

Dokładność warstwy

Jeśli zauważysz, że warstwy wydają się być naprawdę niespójne lub może istnieje wzór tej niespójności na wydruku, oznacza to problemy z dokładnością warstw. i znowu jest wiele rzeczy, które mogą to powodować.

Problemy z dokładnością warstwy:

- Wygięta śruba pociągowa

- Zły łącznik

- Luźna nakrętka ACME

- Luźne elementy hotendu/ruchu

- Wahania temperatury (zły PID)

Wygięta śruba pociągowa bardzo szybko zniszczy dokładność i luzy. A wygiętej śruby pociągowej nie da się naprawić. Musisz po prostu zdobyć kolejny. Jeśli podejrzewasz, że masz wygiętą śrubę pociągową, możesz ją wysunąć i potoczyć na tafli szkła lub jak na płaskim blacie stołu.

Jeśli nie jest wygięty, przyczyną może być łącznik drukujący. Łącznik osi Z czasami ulega uszkodzeniu. Może to być rzeczywista nakrętka sześciokątna mocowana do śruby pociągowej. Czasami są zamocowane pod dziwnym kątem lub są luźne. Wszystkie te rzeczy mogą powodować problemy z dokładnością. Kiedy zespół wytłaczarki jest trochę luźny, a gorący koniec faktycznie trochę się porusza, co całkowicie zniszczy dokładność warstwy. A potem jest tuning pid.

Jeśli chodzi o te drukarki 3D, jest tak wiele zmiennych. Musisz zmienić jedną, może dwie zmienne na raz. Nie próbuj naprawiać wszystkiego na raz, bo tylko się sfrustrujesz.

United States (USD $)

United States (USD $)

Российская (RUB ₽)

Российская (RUB ₽)

Global (USD $)

Global (USD $)

Hi, do you have a batch of setting values for the Kingroon KP5L using PLA. I am having really bad luck right out of the box

nice video

John